Гибкие бетонные плиты

ГБП-1 по ГОСТ Р 58411-2019 Торговая марка - ПБЗГУ® Укладка в соответствии с СП 80.13330.2016

Гибкие бетонные плиты

ГБП-1 по ГОСТ Р 58411-2019 Торговая марка - ПБЗГУ® Укладка в соответствии с СП 80.13330.2016

Гибкие бетонные плиты

ГБП-1 по ГОСТ Р 58411-2019 Торговая марка - ПБЗГУ® Укладка в соответствии с СП 80.13330.2016

Гибкие бетонные плиты

ГБП-1 по ГОСТ Р 58411-2019 Торговая марка - ПБЗГУ® Укладка в соответствии с СП 80.13330.2016

Гибкое бетонное покрытие

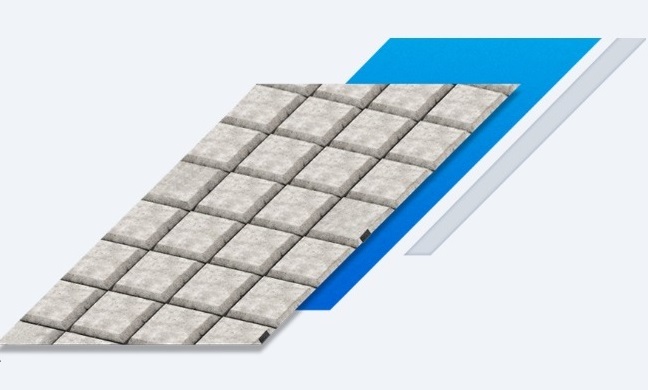

Гибкое бетонное покрытие (в дальнейшем ГБ-покрытие) состоит из гибких бетонных плит (в дальнейшем ГБП) выпускаемых под торговой маркой «ПБЗГУ®» по ГОСТ Р 58411-2019. ГБ-покрытие формируется из ГБП соединённых минимум двумя из трех возможных встроенных узлов скрепления.

- Металлические закладные детали (не менее 6 штук в одной ГБП).

- Замоноличенные дополнительные монтажные канаты (не менее 8 штук в одной ГБП).

- Угловые соединительные петли (не менее 4 штук в одной ГБП).

Гибкие бетонные плиты от компании ООО «Спецпром 1»

Вы можете бесплатно получить рекомендации по укреплению берега или склона и расчёт стоимости работ от наших специалистов, нажав кнопку ниже:

Преимущество ГБП-1 перед иными материалами (способами) защиты берегов и грунтовых откосов

1. ГБП-1 по ГОСТ Р 58411-2019 безаварийно работают в самых экстремальных природных условиях.

2. Порядок применения гибких бетонных плит ГБП-1 по ГОСТ Р 58411-2019 регламентирует СП 80.13330.2016 (изм.1), что в соответствии с ч.6 ст.15 Федерального закона «Технический регламент о безопасности зданий и сооружений» от 30.12.2009 № 384-ФЗ не требует дальнейшего подтверждения безопасности и надежности защитного сооружения расчетами и обоснованиями.

3. Гарантия 40 лет на целостность покрытия из гибких бетонных плит ГБП-1 по ГОСТ Р 58411-2019. Расчетный срок эксплуатации – не менее 100 лет при осуществлении минимальных эксплуатационных расходов.

4. Применение ГБП-1 по ГОСТ Р 58411-2019 обеспечивают максимально возможную экономическую эффективность строительства с учетом срока эксплуатации и эксплуатационных расходов (расчет по п. 4.5 ГОСТ Р 59433-2021). Максимально возможная экономическая эффективность достигается за счет:

4.1. Отсутствия необходимости применения песка и щебня для обустройства основания покрытия: гибкие бетонные плиты укладываются на сплонированный и уплотненный берег или грунтовый откос поверх геотекстильной ткани, выполняющей функции противосуффозионного фильтра.

4.2. Отсутствия необходимости обустройства бермы или иного нижнего упора: гибкие бетонные плиты «подвешиваются» на склоне откоса или берега с использованием грунтовых анкеров со стабилизаторами.

4.3. Прозрачности ценообразования: приказом Минстроя России от 30.12.2016 № 1039/пр установлены фиксированные цены на ГБП-1 (торговая марка ПБЗГУ®).

5. Темп укладки – около 300 кв.м покрытия в смену одной бригадой с использованием одного автокрана. Возможность использования на одном объекте одновременно (без помех друг другу) 3-4 бригад.

6. Возможность обеспечения предстоящего строительства всеми материалами в зимнее время без дополнительных затрат на складское хранение (возможность хранения на открытой площадке).

Преимущество ГБП-1 (торговая марка - ПБЗГУ®) по сравнению с ГБП-2 (торговая марка - УГЗБМ) по ГОСТ Р 58411-2019

СП 80.13330.2016 не регламентирует укладку ГБП-2 по ГОСТ Р 58411-2019, что требует подтверждения безопасности использования ГБП-2 по ГОСТ Р 58411-2019 в соответствии с ч.6 ст.15 Федерального закона «Технический регламент о безопасности зданий и сооружений» от 30.12.2009 № 384-ФЗ. В частности, должно быть подтверждено отсутствие смещения ГБП-2 по ГОСТ Р 58411-2019 на наклонной поверхности под воздействием возможной в данных природных условиях нагрузки.

Укрепление

берегов водоемов

В течение многих лет ПБЗГУ® успешно применяются для укрепления берегов водоемов от воздействия течения, волновой и ледовой нагрузок.

Укрепление русел, конусов и откосов насыпей мостов

Защита конусов и откосов мостов, выполненная единым полотном ПБЗГУ®, является максимально надежным и экономически выгодным методом борьбы с размывом грунта, независимо от глубины водоема и высоты моста.

Защита подводных переходов трубопровода

Многолетние исследования доказывают, что защита трубопровода, уложенного непосредственно по дну водоема, выполненная с использованием гибкого бетонного покрытия, прекрасно противостоит всем предметам, которые могут перемещаться течением реки, а также ледяным заторам.

Прочие сферы

применения

ПБЗГУ® являются решением множества задач, связанных с предотвращением эрозии грунта и его разрушением вследствие деструктивного воздействия воды и находят свое применение в качестве защиты объектов особой важности.

ТЕХНИЧЕСКАЯ ДОКУМЕНТАЦИЯ

В данном разделе собрана основная техническая документация на ГБП (ПБЗГУ®).

Патентные права на ПБЗГУ

Покрытие бетонное защитное гибкое универсальное (ПБЗГУ) является разработкой наших специалистов. Разработка защищена патентом. Соответственно без специального разрешения держателя патента, которым является ООО «Спецпром 1», ни одна организация на территории Российской Федерации не имеет право производить, использовать или реализовывать ПБЗГУ.

Получить полный перечень патентов можно по запросу на почту 01@sp01.ru либо через информационно-поисковую систему на сайте Федеральной службы по интеллектуальной собственности — перейти

Требования к качеству

Высокое качество производимых гибких бетонных плит ПБЗГУ обеспечивается требованиями к используемым при производстве материалам, а также постоянным контролем производственного процесса и готовой продукции отделом ОТК.

Плиты бетонные гибкие ПБЗГУ от компании ООО «Спецпром 1»

Компания ООО «Спецпром 1» обеспечивает производство плит ПБЗГУ, а также других бетонных изделий для строительных целей. Качество продукта гарантировано производителем, поскольку оно достигается высокими требованиями к материалам, задействованным непосредственно в производстве. Специалисты компании тщательно контролируют весь процесс создания готовой продукции. Каждое изделие выпускается в соответствии с установленными стандартами и требованиями ГОСТ с использованием профессионального подхода к технологии производства. Мы предлагаем по-настоящему качественные бетонные изделия, которые неоднократно доказали свои превосходные характеристики в эксплуатации: они достаточно прочны, износоустойчивы и надежны.

Хотите заказать бетонные гибкие плиты ПБЗГУ с доставкой ЖД-транспортом, автомобильной спецтехникой или самовывозом? Обращайтесь к нашим специалистам!

Что представляют собой гибкие бетонные плиты ПБЗГУ?

Бетонное изделие ПБЗГУ имеет в составе своей конструкции бетонные блоки, которые прочно соединены между собой гибкими связями. Их основное предназначение заключается в сооружении гибких покрытий из бетона в целях укрепления берегов на искусственных и естественных протоках, обеспечении надежности сооружений защитного и регуляционного типа, возведения временных противопаводковых укреплений и иных конструкциях, завязанных на водной основе эксплуатации.

Каждое изделие ПБЗГУ имеет срок эксплуатации и гарантию целостности укреплений по ГОСТ, приравнивающийся к 100 годам. Гарантийный срок службы – 40 лет. Приобретая партию необходимых изделий, вы также получаете паспорт качества, содержащий в себе гарантийное обязательство от производителя.

Какие требования предъявляет и реализует к гибким бетонным плитам ООО «Спецпром 1»?

К бетонным гибким плитам ПБЗГУ специалисты компании предъявляют серьезные требования, выполнение которых реализуется на практике производства. Перечень требований заключается в следующем:

- Класс бетона по прочности на сжатие должен быть не ниже В30 по ГОСТ 26633;

- Значение нормируемой отпускной прочности тяжелого бетона должно составлять 80% от класса бетона по прочности на сжатие в холодный период года и 60% — в теплый период года;

- Марка бетона по морозостойкости должна соответствовать F300, по ГОСТ 10060.0;

- Водонепроницаемость блоков из тяжелого бетона: W8;

- Трещины на поверхности блоков не допускаются;

- Качество и внешний вид лицевой поверхности бетонного блока по ГОСТ 13015, соответствует категории А6;

- Лицевая поверхность одной из вершин усеченной пирамиды имеет нерегламентированное число выемок и выступов, обеспечивающих повышенную адгезию ГБП (ПБЗГУ) к защищаемой поверхности.

Сотрудничество с ООО «Спецпром 1» в рамках приобретения бетонных плит и других ПБЗГУ изделий

Для вас покупка бетонных стройматериалов от компании ООО «Спецпром 1» станет отличным вложением со справедливым соотношением «цена-качество». Купить у нас плиты гибкие бетонные – значит получить действительно качественный товар с гарантией соответствия стандартам ГОСТ. Более подробно о стоимости приобретения бетонных изделий на заказ вы можете узнать в нашем прейскуранте.

Для вас покупка бетонных стройматериалов от компании ООО «Спецпром 1» станет отличным вложением со справедливым соотношением «цена-качество». Купить у нас плиты гибкие бетонные – значит получить действительно качественный товар с гарантией соответствия стандартам ГОСТ. Более подробно о стоимости приобретения бетонных изделий на заказ вы можете узнать в нашем прейскуранте.

Компания также рассматривает возможность сотрудничества с другими предприятиями. Если вы являетесь частным лицом и владельцем собственного завода ЖБИ, мы готовы рассмотреть возможность проведения процесса бетонирования в рамках вашего производственного предприятия и последующей отгрузки. Технические конструкции, задействованные в изготовлении, а также строительные производственные материалы, кроме бетона, предоставляются специалистами нашей организации. Возможно оказание услуг технолога в целях проведения консультационных мероприятий и налаживания процесса бетонирования. По всем вопросам сотрудничества обращайтесь по контактным номерам телефона, указанным на нашем официальном сайте.

Покупка ПБЗГУ изделий в ООО «Спецпром 1»

Обращаясь за приобретением бетонных изделий и блоков в ООО «Спецпром 1», вы гарантированно получаете качественные бетонные плиты, ПБЗГУизделия, которые изготовлены согласно предписанным нормам и стандартам ГОСТ. Прочные, надежные и качественные конструкции – это то, что создает ООО «Спецпром 1».

Остались вопросы? Позвоните нам по контактным номерам телефонов или напишите письмо на электронную почту. Ждем ваших обращений!